浅析塑料托盘脱模变形的产生原因

脱模时制品变形可分多种情况,若在试模阶段发生变形,应该考虑是否是模具顶杆太细、分布不匀或脱模斜度设置不当等原因。若是生产过程中出现变形应是工艺参数设置不当,如冷却时间过短、模具温度过高,导致塑料周转箱冷却不好,此时要做相应调整。

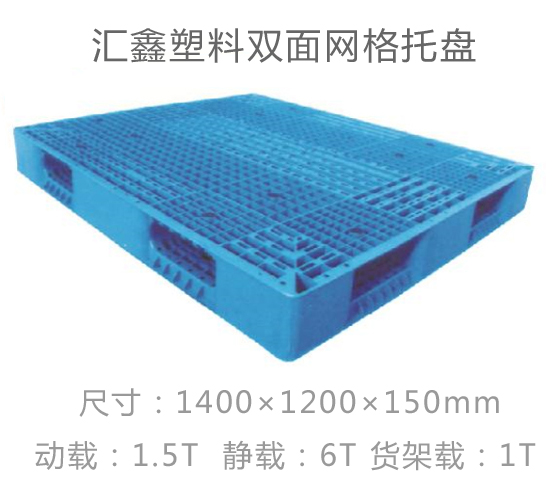

从脱模质量的角度来看,塑料托盘件的壁厚过大,在脱模的进程中轻易发生凹陷、缩孔等缺陷;壁厚太小,则会形成进胶困难,不易充溢型腔而形成缺料。塑料托盘件的壁厚应尽能够平均,可采取紧张的方式过渡,也可采用部分挖空的构造,使壁厚变的平均,防止脱模进程中发生翘曲变形等缺陷。

3防止应力集中

塑料托盘件的构造布置要特殊留意防止锋利棱角的发生。棱角处几何外形的过渡不陆续,此处会发生应力集中景象,从而会发生裂纹。塑料托盘资料的韧性通常很低,应力集中的位置更易损坏。防止应力集中重要的措施是改善构件的锋利棱角部位的构造方式。例如,在尖角部位增长倒角、倒圆角或以陡峭的过渡段替代。当因构件功效的需求而不成间接增长倒角、倒圆角时,可经过在尖角处减小部分构造韧性,向内掏出圆角的方法降低应力集中,参照图1所示直线导轨的改良布置方案。塑料托盘螺纹的牙形应优先采用圆形和梯形,防止三角形、矩形,这样能够减低缺口效应,进步螺纹的承载才能。

- 上一篇:塑料托盘制品加工欠注的不同阶段的原因 2018/4/9

- 下一篇:塑料托盘生产厂家谈飞边现象的排除方式 2018/4/8